嗨,你知道你的產品問題,可能不是要調整射出成型參數而是疏於模具保養嗎?

為什麼一台車須要定期保養,五千、一萬公里就要回原廠,除了安全性,就是因為要確保車子的零件壽命及使用狀況,模具也是,在射出成型機生產時就如同平常開車持續作動,而下機就需要保養維護,才能保持生產的順暢及模仁零件狀況。

本篇將說明:

1.塑膠模具的保養有多重要呢?

2.塑膠模具保養管理流程為何?

3.塑膠模具怎麼保養呢?

模具保養的重要性

最近就有客戶來信詢問:「遇到廠商每批次只要生產時間隔一些距離,模具就說有生銹,需要拋光等等,怎麼會這樣呢?」

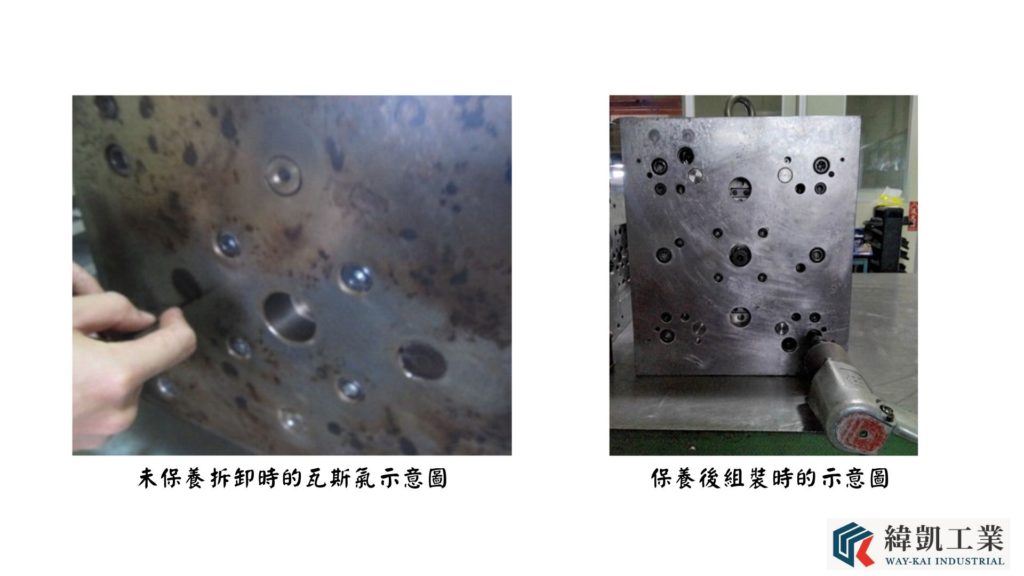

其實從模具開發到量產後,越來越多少量多種類產品,都不太會一直在射出成型機上生產,這時每次生產後,最重要的就是要做模具保養,因為生產中會有瓦斯氣,或接觸空氣難免潮濕就會受影響,這也是要注意的,假設配合的射出成型廠沒有做此動作,那嚴重可能會生鏽到成品模仁,輕者外觀異樣,嚴重就會影響產品尺寸,甚至模具作動問題。

塑膠模具管理流程

在緯凱所有模具上機,生管人員都能透過系統確認模具保養紀錄,確保是否有保養,而模具師也會透過平板系統,確認模具狀態,按下開始保養,讀出每組模具的保養標準作業程序,才進行保養作業。

塑膠模具的保養在緯凱分為:生產前保養、定期保養、異常保養。

生產前保養:

也就是在生產前做模具保養,又分大保養、中保養、小保養,依據模具生產的數量做不同類型的保養,而已大量生產的產品來說基本上一定是全部拆卸做保養。

定期保養:

有些少量多種類或者季節性產品,如寒暑假前白板筆、文具用品的量較多才會拿到此模具生產,一生產完可能中間不會使用模具,那我們還是會做定期保養,確保中間不會因為下機久放沒有使用。

異常保養:

異常保養是指模具在生產過程中,可能有夾傷或者撞傷產生毛邊、刮傷等等狀態,此時若無法接受的異常會直接下機處理,若尚在允收範圍,品管人員會將異常產品照片及原因上傳到系統裡面登入,讓模具師保養時提醒有異常需要處理,避免保養後為處理直接上機,導致生產後又發生一樣問題。

塑膠模具保養方式

了解塑膠模具保養管理方式後,最後來談保養的方式,模具保養如同一副拼圖打散再重組,中間多了清潔的步驟,所以簡單來說塑膠模具的保養就是四大流程:拆卸、清潔、上油、組立。

拆卸:

分離公母模,再依據模板由外而內根據模具的機構,將各個固定模板的螺絲拆解,再將模板中的模仁、芯仔、頂針一一拆卸放置盒子。

清潔:

將拆卸的模板及成品模仁上的舊油或生產後產生的咖啡色瓦斯氣清潔乾淨。

上油:

重新將模板及成品模仁、頂針、芯仔上油,須注意油量是用來保護及潤滑用,適度就好無需過多,過多可能會導致生產時吐油污。

組立:

最後一步,分別將公模、母模按造編號及模板對應的模仁芯仔等一一組裝回來,最後合模完成保養程序。

總結

保養三大好處:鍛鍊基礎功、避免異常擴散、延年益壽

可以透過保養了解模具設計機構及鍛鍊邏輯能力,打底進入模具世界的基礎功,同時定期保養可以避免異常擴散,如瓦斯氣變嚴重可能咬入模板就生鏽等等…因此透過正確、正常的保養可以讓模具延年益壽,並確保上射出成型機上的品質。