找中小企業廠商合作的好處是能提供相對便宜的價格,但交期和品質卻不一定能如你所期待,有時會發生出包的狀況,因此很多客戶都會想知道該如何選擇廠商,避免品質和交期的錯誤狀況發生呢?

延伸閱讀:如何挑選塑膠射出廠?7個指標看出優劣!

在審核時可以根據7個指標來篩選,而其中最重要的還有塑膠射出廠是否有進行數位轉型,因此本篇文章將分享傳統塑膠射出成型廠,進行數位轉型後導入ERP、MES系統、SMB 智慧機上盒,和一般沒有導入數位轉型的差異在哪,以及導入數位轉型後在交期、品質上明顯提升的原因。

下單給工廠後,你會希望廠商如期到貨、品質完善,但實際上工廠接單後,在評估上為何會和實際有落差呢?

其實在你下單給塑膠射出廠後,廠商會先評估以下幾點:

- 機台生產排程,訂單的需求能不能被滿足?能否如期達交?

- 目前機台運轉狀況?訂單何時生產?生產時的稼動率?整體良率?

- 模具的保養狀態的管理,使用、保養、異常次數等履歷記錄?

面對上述問題,傳統產業仰賴「經驗」推算工時,或者倚靠「人力」抄寫及「走動管理」監控機台稼動率,這些看似簡單的工作,無形中也花費許多隱性成本,也提高了人為疏失的機率。

但透過數位化的系統,可以做到全廠可視化,由「射出機聯網IOT」串接派工系統,讓資訊即時化且一致,掌握即時生產週期、訂單排程,並收集到正確的數據,還能針對問題進行最佳化管理以提升生產效率。

數位化後的塑膠射出廠,可以做到以下3點優化:

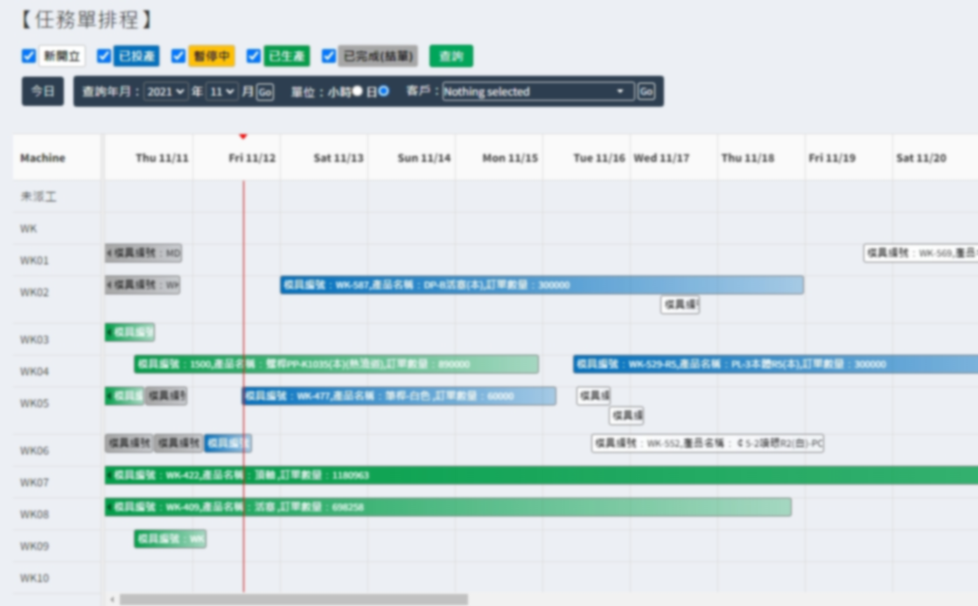

一、射出成型機台可視化工單排程系統

只要有手機、平板、電腦等裝置,不必到現場確認,不必口頭詢問,皆能透過系統查詢廠內排程狀況,對應產品生產機台、圖表排程可視化開始時間到結束工單的時間、哪些生產中、下一組投產預計產品時間等…即可回報及確定排程,省去與現場人員來回確認時間,能更快地掌握接續訂單的排程安排及交期確認。

二、設備稼動率即時管控

運用智慧機上盒串接廠內射出成型機,讓機台生產數據掌握在手中,即時了解稼動時間、待機時間、異常時間、生產模次週期,不需要人工抄寫,自動抓取,且異常警報與全廠廣播、手機也能了解生產狀況,且機台訊息絕無抄寫錯誤的問題發生,更精準的知道產能利用率。

三、模具保養系統

模具使用次數、是否需要保養、保養有無異常,是否需要處理,如右圖進入保養顯示紅色區塊為品保人員登入之異常;過去大部分仰賴師傅經驗判斷,或品管人員紙本紀錄,但保養仍然有可能有疏漏忘記維修,嚴重可能導致需下模再處理,就會影響到生產品質及交期了,而導入系統後,在保養工作臺旁放置平板,從系統就會顯示排程需要保養的模具清單,該模具是否有異常狀況,即可知道是否需要處理,可避免遇到問題還要下機,節省幾小時的時間呢!

與數位轉型的射出成型廠合作的優勢

相信經過上面的說明,你能感受到和數位化後塑膠射出成型廠合作,廠商內部的溝通是快速有效率的,且都是根據數據來做判斷,而非仰賴工廠內特定的個人經驗,可以大大降低人為操作、交接工作導致的失誤,提升了整體產能。

這些過程中透過數據化有明確的依據、指標,節省下來的溝通、重新調整的時間,全都回饋到客戶身上,讓你能更快「如質」、「如期」的拿到產品。

所以在尋找塑膠射出成型廠,除了之前提過的審核標準之外,具備基本的技術、品質佳,也可以多加留意廠商是否以進行數位轉型了,數位轉型的程度又到哪邊了?

這對你而言是個很重要的評估條件,協助你能更即時掌握生產狀況,更快掌控交貨日期,不錯過商品的紅利期!