嗨,你有塑膠產品想要開發量產嗎?

要開發產品就需要經過模具製造及射出成型等工序,而客戶總會擔心找廠商時會有狀況,身為製造商的我們常聽到哪些問題?又該如何解決呢?

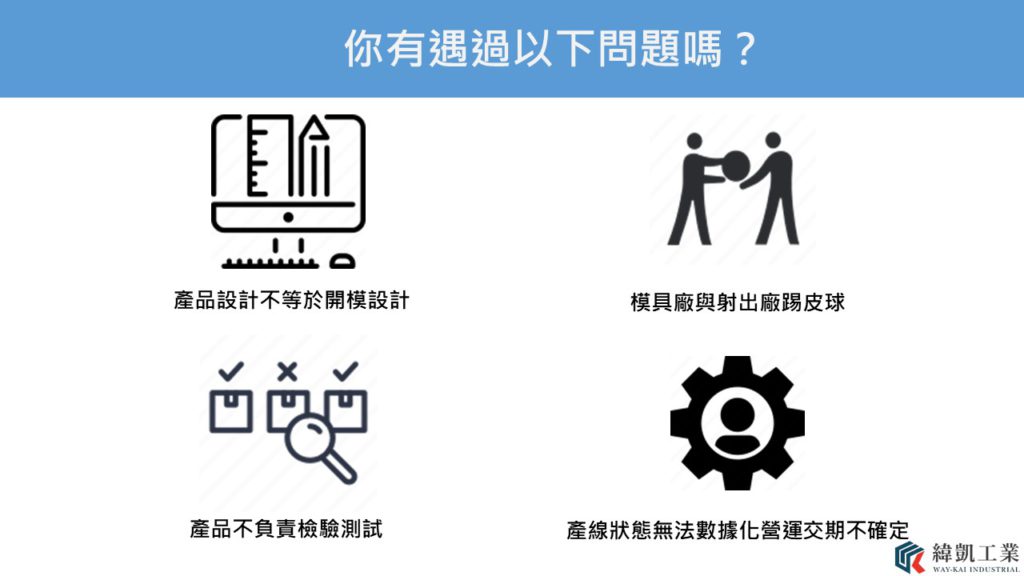

今天整理出產品開發到量產的四個痛點,會造成甚麼影響,以及解決方案給大家,也歡迎提出你在開發產品到量產的階段中,採過那些坑,一起來克服吧!

1.產品設計不等於開模設計

當設計師,畫好產品設計圖後,模具廠拿到並不能馬上加工,還需要在拆解圖面,符合模具機構製作,需考慮拔模角度、縮水率、公母模設計等等…

倘若沒有考慮到上述的事項,現場師傅按圖施工,最後會導致做出來的模具無法使用,或者上機試模時尺寸不符合,因此需要模具機構設計師來處理將產品拆成可加工、可量產的模具圖。

2.模具廠與射出廠踢皮球

開發產品應該就是要找模具廠跟塑膠射出廠協助吧?

其實可以找一條龍生產的廠商,有射出成型服務同時也具備模具開發能力的廠商。

那分開找不行嗎?可以,但你需要做好兩點準備。

1.模具廠是否理解射出成型生產時的調機技術,因應射出成型的條件來設計模具。

2.射出廠是否能判斷產品問題是調機不好還是模具設計問題。

否則你就會遇到兩家廠商互相踢皮球,做不好就說是對方的問題,而找一條龍服務廠,廠商就要負責到試模完成,想辦法克服問題如質如期交付產品。

3.產品沒有檢驗測試

品質檢驗把關,其實是要以塑膠射出廠把關為主,而不是在交貨給你後,在由你把關,等最後交貨才發現問題,已經為時已晚。

這些都是為了確保功能性產品在生產中時把關,避免到客戶那邊才出問題,客戶需要在等待產品重新量產,同時也可能耽誤市場的先機。

因此我們備有:投影機、顯微鏡、拉拔力測試機、破壞測試機、氣密檢測機等等

延伸閱讀:塑膠射出成型品質檢測6大儀器

4.交期回報正確性

產品莫過於要因應市場的速度,消費者希望越快越好,而背後影響就是「生產能力」以及「管理能力」,背後就是考驗機台生產的穩定性、週期效率、廠內回報以及是否隨時更新的速度,是紙本管理還是系統管理?能否在確認交期時準確回覆,或者需要等待幾小時後才能告知?

如有系統化管理的廠商或者數位化的廠商,都能快速回報,近來IOT機聯網也持續流行,不用近產線就能知道機台生產狀況。

總結

以上四點就是在接洽客戶中,常遇到的問題,希望在找塑膠射出廠商之前記得納入評估,找到好的廠商,做你產品的後盾,成為你打市場的推手,祝福在產品開發之路上順利。